MENU

技術情報

Technology Information

ロールスリッター

- #丸刃

2025年01月06日

スリッター刃とは?原理や材質、種類を具体的にわかりやすく解説!

スリッター刃は、紙・不織布・フィルム・粘着テープ・金属箔等のシート状をスリットするための刃物です。スリッター刃にはさまざまな材質や種類があり、スリットする材料によって適切なものを選ぶ必要があります。

ただ、「どのように選べばよいかわからない」という方も多いでしょう。そこで、ここではスリッター刃とはなにかを解説し、主な材質や種類を紹介します。

スリッター刃について知りたい方の中には、このように考える方もいるでしょう。

「スリッターを使用しているが、熟練度が必要で操作や調整が難しい」

「材料が必要なときに必要な分だけスリットをしたい」

「誰が使っても同じ品質や精度になるようにしたい」

このような方におすすめなのがロールスリッターです。ロールスリッターは、これまでに40製品以上もの特許や実用新案を取得したキンダイが開発した独自技術です。通常のスリッターに比べて次のような特徴があります。

| 項目 | スリッター

|

ロールスリッター

|

| スリッター刃枚数 | 複数枚 | 1枚 |

| スリッター刃種類 | シェアカット(シャーカット) レザーカット(フェザーカット) スコアカット |

片刃 両刃 チップソー |

| スリット方式 | ロールtoロールでスリット | 紙管ごとスリット |

| スリット対象 | フィルム、シートなどの連続した素材 | ロール状の原反(紙管付き) |

| 熟練度 | 熟練技術が必要で属人的な機械になりやすい | タッチパネルで簡単設定、初心者や女性向き |

| 精度や品質 | 高精度 | 安定した精度 |

| 作業効率 | 高速で大量生産向き ※同じ材料を生産する場合に限る |

待ち時間なく効率的に、必要な分だけスリット可 |

| 安全性 | 操作者の技術による | 刃物は使用中以外カバー内で安全 |

| メンテナンス | 刃物交換や位置調整が高難易度 | 誰でも簡単に交換や調整可 |

| 対象ニーズ | 生産性重視、高精度重視 | 操作性や安定性重視 在庫削減や納期短縮に貢献 |

| 対象素材 | 小範囲 ※素材によって機種が変わる |

広範囲 ※1台で広範囲に対応可 |

本記事では、ロールスリッターの刃についても詳しく解説します。

目次

スリッター刃とは?

冒頭で説明したように、スリッター刃とは、紙や不織布、フィルム、粘着テープ、金属箔等のシート状をスリットするための刃物です。スリットとは、ロール状の材料を長手方向に細長く切り分ける加工のことです。

ここではまず、「どうやってスリットするのか」という原理について解説します。また、スリットするための角度についても説明します。

スリッター刃の原理

スリッター刃の原理は、上刃と下刃を組み合わせて材料をスリットするというものです。上刃と下刃の組み合わせ方や動作によって、さまざまなスリット方法があります。

例えば、次のような方法が挙げられます。

- シェアカット(シャーカット)

- レザーカット(フェザーカット)

- スコアカット

- ロールスリッター

シェアカット(シャーカット)は、はさみのように上刃と下刃が交差して材料をスリットする方法です。レザーカット(フェザーカット)は、片方の刃が材料を削り取るようにスリットする方法です。シェアカットとレザーカットには、直線切り(空中切り)と屈曲切りの2種類があり、それぞれ特長や用途が異なります。

レザーカット(フェザーカット)

・直線切り(空中切り)

2本のロール間の空中でスリットするため、屈曲切りと違い切断幅を自由に設定できます。 特に印刷された材料を伸縮による寸法誤差に関係なく、印刷に合わせてスリットできるが、ローテンション時に高精度なスリット幅を要求する場合には向いていないスリット方法です。

・屈曲切り

溝付きローラーを使い、ローラーに抱かせた状態でスリット刃を溝にいれ溝ピッチの寸法でスリットを行います。安定したスリット幅を得る事ができ、刃物の位置合わせが容易ですが切断幅は溝ピッチに制約されるスリット方法です。

シェアカット(シャーカット)

・直線切り(空中切り)

金属箔等の塑性変形し易い材料は応力を出来るだけ小さくするために、直線切り(空中切り)でスリットする場合があります。高機能スリッターでは、材料の性質に合わせ下刃への入力角や下刃からの出力角を調整可能にし、スリット品質を高めています。

・屈曲切り

下刃に抱かせる事で精度を安定化させる屈曲切りがシャーカットの基本です。パスがロールを抱く為スリット幅が安定します。しかしながら、スリット巾変更時に下刃を組み直す為、作業時間が掛かかります。

さらに、スリッターとは異なる方法で最近注目されているのはロールスリッターになります。

ロールスリッター

スリッターとは異なり丸刃1枚で、ロールに巻かれた材料を紙管ごとスリットします。この丸刃には、片刃、両刃とチップソーの3種類のスリッター刃があり、材料によって使い分けが必要になります。業界では、このロールスリッターを「ブツ切り」「輪切り」「押し切り」「大根切り」など、さまざまな名称で呼んでいます。ロールスリッターを含めたスリッター刃の原理については、次の記事でも詳しく解説しています。

【関連記事】

スリッター刃の角度

スリッター刃の角度は、スリットする材料や求める品質によって最適な角度が異なります。鋭角な刃は切れ味に優れており、薄い紙やフィルムなど高精度なスリットに適しています。一方、耐久性が低く摩耗しやすいため、頻繁な研磨が必要です。

鈍角な刃は切れ味は劣りますが、耐久性が高く、硬い材料や広い幅のスリットに向いています。摩耗しにくいため、メンテナンスの手間も少なくて済みます。

このように最適な刃先の角度を選ぶには、材料の種類や厚さ、求められるスリット精度、作業効率などを総合的に判断することが重要です。

スリッター刃の材質

スリッター刃の材質は、スリットする材料や求められる性能によって大きく異なります。主な材質としては、工具鋼、ステンレス鋼、超硬合金、セラミックスなどが挙げられます。

それぞれに特徴があり、用途に合わせて適切な材質を選ぶことが重要です。ここでは各材質について詳しく解説します。

工具鋼(SK材、SKD材、SKH材など)

工具鋼には、主に次のような種類があります。

- 炭素鋼(SK材)

- 合金工具鋼(SKD材)

- 高速度工具鋼(SKH材)など

炭素含有量や合金元素の種類によって、硬度や耐摩耗性、靭性などが異なります。

スリッター刃においては、SKD材は主に下刃に、SKH材は上刃に用いるのが一般的です。SKD材は靭性に優れ、衝撃に強いため、下刃のような負荷のかかる用途に適しています。一方、SKH材は硬度と耐摩耗性に優れ、切れ味が長持ちするため、上刃に適しています。

ステンレス鋼

ステンレス鋼はクロムを10.5%以上含有する合金鋼で、優れた耐食性が特徴です。刃物に使用されるステンレス鋼は主に400番台のマルテンサイト系で、熱処理によって硬化させることが可能です。

ステンレス鋼製のスリッター刃は、湿度の高い環境や腐食性の高い材料のスリットに適しています。しかし、工具鋼に比べると硬度や耐摩耗性で劣る場合があり、切れ味や耐久性の面で注意が必要です。

超硬合金

超硬合金は、タングステンカーバイドなどの硬質相を結合相で固めた材料です。非常に高い硬度と耐摩耗性を持ち、硬質材料のスリットや長寿命が求められる用途に適しています。

しかし、超硬合金は靭性が低く、衝撃や振動に弱いため、使用環境によっては破損のリスクがあるでしょう。また、加工が難しく、製造コストが高くなる傾向があります。

セラミック

セラミック製のスリッター刃は、アルミナやジルコニアなどの材料から作られたものです。高い硬度と耐摩耗性、耐食性を備えており、化学的に安定しているため、腐食性の高い環境での使用に適しています。

非常に硬い反面、衝撃や急激な荷重変化に弱いため、取り扱いに注意が必要です。また、超硬合金同様加工が難しく、製造コストが高くなることもデメリットとして挙げられます。

スリッター刃の種類

スリッター刃は形状やスリット方法によってさまざま種類に分類されます。代表的なものとしては、レザー刃、回転レザー刃、シェアー刃、スコア刃などがあります。

スリットする材料の特性や求められる精度、生産効率などを考慮して、最適な刃の種類を選択することが重要です。ここでは各スリッター刃の種類について、詳しく解説します。

レザー刃

レザー刃は鋭利な刃先を直接材料に接触させ、引張破断によってスリットする方法です。主に薄いフィルムや柔らかい材料のスリットに適しています。

レザー刃は刃の交換が比較的容易です。一方で、厚みのある材料や硬い材料のスリットには向いておらず、刃先の摩耗が早くなる可能性があります。

回転レザー刃

回転レザー刃は、レザー刃を回転させながら材料をスリットする方法です。厚みが25μmから188μm程度のフィルムの加工に適しています。

回転させることでスリット面の品質が向上するため、破断しやすいフィルムや引張強度の低いフィルムのスリットに効果的です。また、レザー刃でスリットすると耳立ちが発生するようなCPP(キャストポリプロピレン)の加工にも適しています。

シェアー刃

シェアー刃(シャアーカット)は、上刃と下刃をハサミのように摺り合わせてスリットする方法です。厚手のフィルムや紙などのスリットに適しており、スリット面がきれいに仕上がります。

上刃には45度、60度、90度などの角度があり、スリットする材料の特性に応じて選択できます。ただし、刃物の調整やメンテナンスが必要で、設定が不適切だとスリット品質に影響を及ぼす可能性があるでしょう。

スコアー刃

エア圧で丸刃を下部のローラー(ゴム製や金属製)に押し当て、ロールを駆動することにより押し切るスリッターナイフホルダー。ミシン目の加工や特定の用途に適しており、刃の位置合わせが容易で、細かな加工が可能です。また、厚みのある素材、粘着テープ、研磨布、不織布などに適切です。しかし、押し切るため、材料によってはスリット面が粗くなる場合があり、適切な圧力調整が求められます。

ロールスリッターの丸刃特長一覧表

スリッターは大量生産が強みですが、小ロットの多品種生産には向いていません。また、作業をする人によって品質に差が出てしまうという課題もあります。例えば、スリット巾変更時に下刃を組み直す為に作業時間がかかる。材料が変わるたびに材料セットの段取り時間がかかる、などです。

そういった課題を解決するのがキンダイの「ロールスリッター」です。初心者や女性でも簡単に操作でき、効率よく作業を進めたい場合におすすめになります。ロールスリッターはタッチパネルで簡単に設定できるため、熟練技術が不要で、安定した品質を保ちながら作業が可能です。自動化による生産効率の向上や安全性の高さも特徴で、少人数での運用や多品種対応にも適しています。

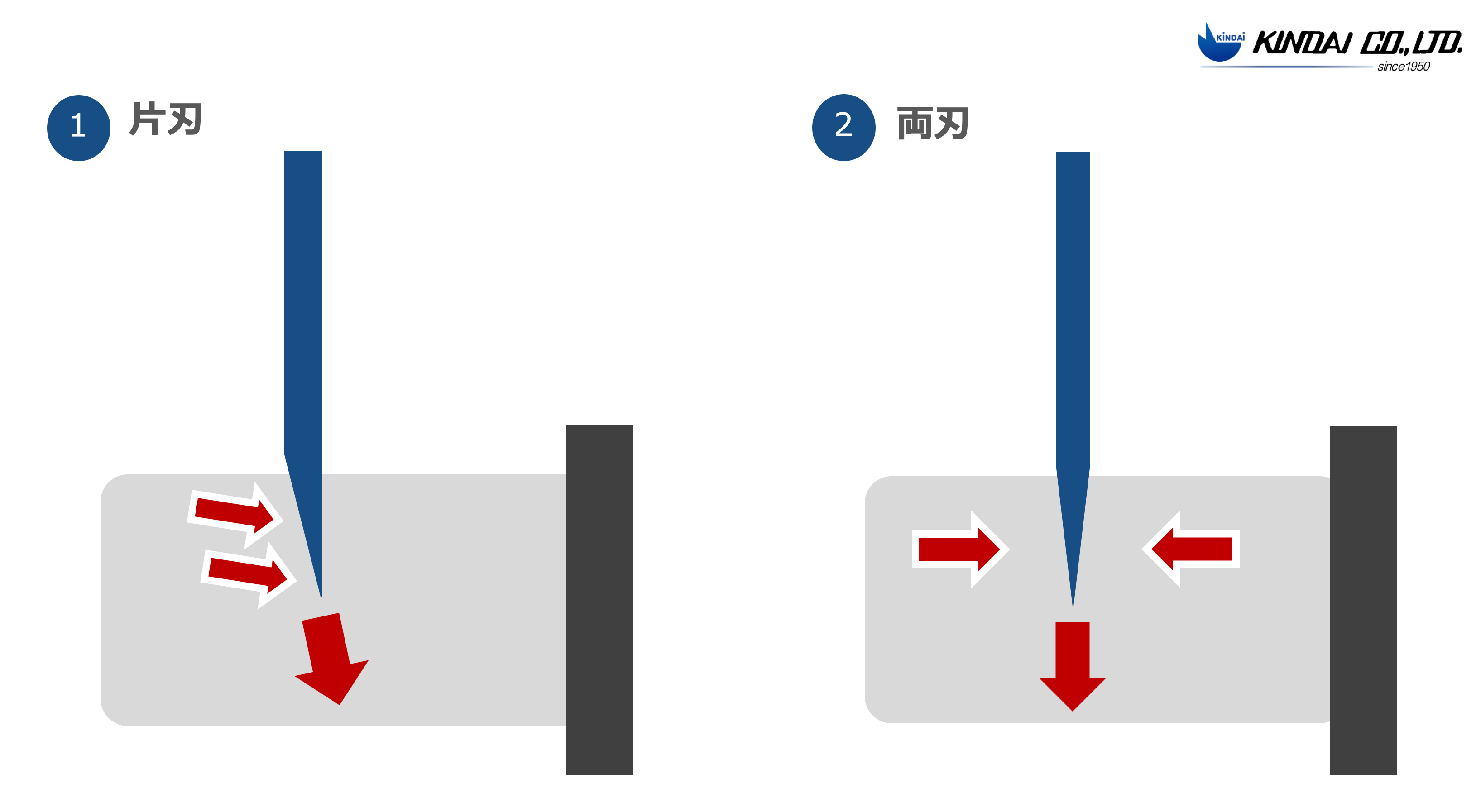

ロールスリッターのスリッター刃は通常のスリッターと違い、「丸刃」です。丸刃は「片刃」と「両刃」に分けられ、それぞれで特長が異なります。※チップソーという鋸刃もありますが、本ページでは割愛させていただきます。

| 片刃 | 両刃 | |

| スリット幅 | 細い幅が得意 | 太い幅が得意 |

| 材料の巻き硬さ | 柔らかめが得意 | 硬めが得意 |

| スリット精度 | ◎ | ◯ |

| 刃物の寿命 | △ | ◯ |

※当社製品の標準仕様での比較となります。

形状の違いについて名前からも分かる通り、

- 片刃は、片面に刃がついている

- 両刃は、両面に刃がついている

が形状の違いです。

刃物の断面を簡単な図で表すと、下記のようになります。

両刃のメリット・デメリット

ここでは両刃のメリット・デメリットについて解説します。

両刃のメリット

両面に刃が付いており、刃先が片刃よりも鈍角になるため、材料に対する力が均等に加わり片刃よりも直進性に大変優れています。巻き硬さが硬い材料や重量物などをスリットするのに最適な形状です。それに加えて太い幅をスリットする際にも同様に直進性が必要になりますので、両刃を使用すると綺麗にスリットすることが可能。また、刃先角度が片刃よりも鈍角なので刃先が摩耗しにくい点もメリットの1つになります。

両刃のデメリット

刃先が鈍角なため細い幅のスリットをする際は、刃物角度振り装置のオプションを付ける必要があります。(刃物角度振り装置を付けると不向きとされている細い幅や柔らかい材料のスリットも可能になります。)また、片刃に比べて切断面の仕上がりが若干粗くなる傾向にあるため、より切断面の品質や精度を追求されるスリットは、両刃は不向きとしています。

簡単にメリットとデメリットをまとめると、

メリット

・巻き硬さが硬い材料や重量物に最適

・太い幅のスリットが得意

デメリット

・切断面の仕上がりが片刃より若干粗くなる

・細い幅のスリットには不向き

片刃のメリット・デメリット

片刃のメリット・デメリットは次のとおりです。

片刃のメリット

片刃は両刃に比べて刃先が鋭利な点から、切れ味の良さやスリット面の綺麗さは両刃よりも、圧倒的に優れています。品質の良さだけではなく、寸法精度も両刃より高精度に仕上がります。他にも、刃先の鋭利さを活かして細い幅のカット(スライスカット)も得意としています。

片刃のデメリット

刃先が鋭利なため摩耗しやすく、スリットする材料によっては、定期的に刃先を研磨する必要があります。(当社製品では、研磨装置を標準装備しておりますので、いつでも簡単に刃先の研磨をすることができます。)また、太い幅のスリットは刃先が鋭利なため大きく負荷がかかり、丸刃が材料に負けてしまう可能性があり、片刃は不向きとしています。

簡単にメリットとデメリットをまとめると、

メリット

・切れ味とスリット面の綺麗さは、圧倒的に優れている

・細い幅のスリットが得意

デメリット

・刃先が摩耗しやすい

・太い幅のスリットは不向き

スリッター刃ならキンダイ

スリッター刃なら創業1945年の老舗スリッターメーカーであるキンダイにお任せください。材料の材質や巻き硬さ、スリット幅に応じて最適なスリッター刃を選定します。これまでに40製品以上もの特許や実用新案を取得した経験を活かし、さまざまな丸刃材質・形状・刃先角度を揃え、あらゆるお客様のニーズに対応可能です。

近年スリッターから乗り換える方が圧倒的に多いのが「ロールスリッター」です。ロールスリッターは丸刃の種類によって加工の品質や効率が異なります。キンダイでは高品質かつ効率的にスリットできる最適な丸刃を提案し、お客様の生産現場をサポートします。

最近リニューアルしたショールームでは、実際の製品を体感していただけます。ご要望の方にはテストカットを受け付けておりますので、お気軽にお越しください。